Physical Address

304 North Cardinal St.

Dorchester Center, MA 02124

Physical Address

304 North Cardinal St.

Dorchester Center, MA 02124

Manometr do wody stanowi kluczowe narzędzie kontroli ciśnienia w instalacjach hydraulicznych. Jego głównym zadaniem jest monitorowanie parametrów pracy systemu wodociągowego. Dzięki temu urządzeniu można wykryć nieprawidłowości w funkcjonowaniu instalacji.

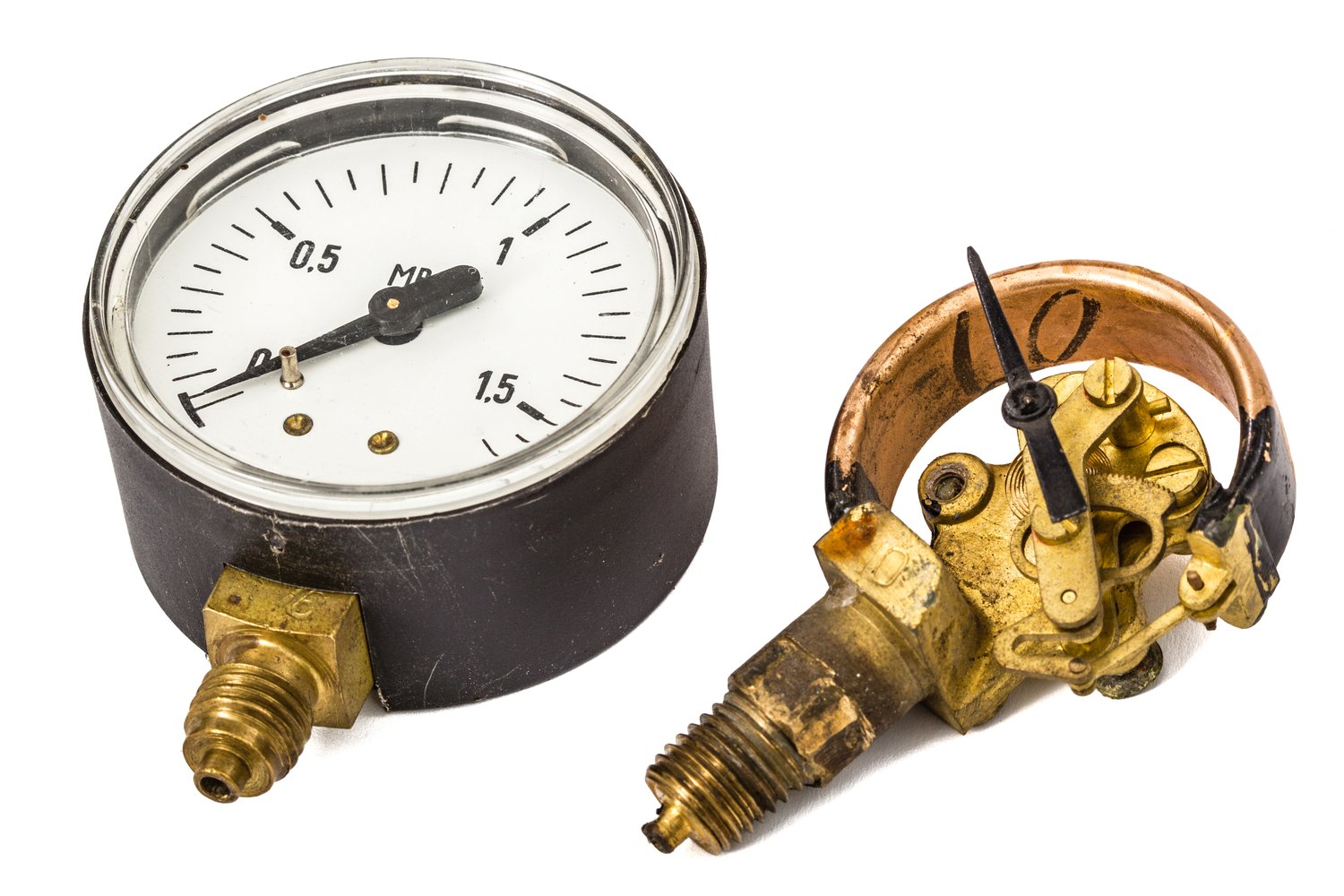

Rynek oferuje kilka podstawowych typów tych przyrządów pomiarowych. Manometry mechaniczne wykorzystują sprężynę rurową Bourdona do wskazania ciśnienia. Te tradycyjne rozwiązania charakteryzują się wysoką niezawodnością i długą żywotnością.

Cyfrowe manometr do wody zapewniają większą precyzję odczytu i dodatkowe funkcje. Ich wyświetlacz LCD umożliwia łatwe odczytanie wartości w różnych jednostkach. Niektóre modele oferują również funkcje rejestrowania danych.

Manometry różnicowe mierzą różnicę ciśnień między dwoma punktami instalacji. Znajdują one zastosowanie w systemach filtracji i oczyszczania wody. Pozwalają one kontrolować skuteczność działania filtrów.

Specjalne manometry glikolowe przeznaczone są do instalacji z płynami niezamarzającymi. Ich konstrukcja uwzględnia właściwości chemiczne glikolu etylenowego lub propylenowego. Zapewniają one dokładne pomiary w szerokim zakresie temperatur.

Wybór odpowiedniego zakresu pomiarowego stanowi fundamentalny aspekt doboru manometru. Standardowe instalacje wodociągowe wymagają przyrządów o zakresie 0-10 bar. Systemy wysokociśnieniowe mogą potrzebować manometrów z zakresem do 25 bar lub więcej.

Dokładność pomiaru wyrażana jest klasą dokładności przyrządu. Klasa 1,6 oznacza maksymalny błąd ±1,6% pełnej skali. Dla większości zastosowań domowych wystarczą maonometry klasy 2,5.

Średnica tarczy wpływa na czytelność odczytu i dokładność wskazań. Standardowe rozmiary to 50 mm, 63 mm, 80 mm i 100 mm. Większe tarcze zapewniają lepszą widoczność wskazań, szczególnie przy odległych odczytach.

Materiał wykonania korpusu determinuje odporność na korozję i żywotność urządzenia. Korpusy stalowe ocynkowane oferują podstawową ochronę przed rdzewieniem. Wersje ze stali nierdzewnej zapewniają najwyższą trwałość w agresywnych środowiskach.

Temperatura pracy manometru musi odpowiadać warunkom eksploatacji instalacji. Standardowe modele pracują w zakresie -20°C do +60°C. Specjalne wykonania wysokotemperaturowe wytrzymują temperatury do 200°C i wyżej.

Prawidłowy montaż manometru rozpoczyna się od wyboru odpowiedniego miejsca instalacji. Punkt pomiaru powinien znajdować się w miejscu reprezentatywnym dla kontrolowanego odcinka. Należy unikać miejsc z turbulencjami przepływu i gwałtownymi zmianami ciśnienia.

Standardowy gwint przyłączeniowy G1/4″ lub G1/2″ zapewnia szczelne połączenie z instalacją. Połączenie należy uszczelnić taśmą teflonową lub pastą uszczelniającą. Moment dokręcania nie powinien przekraczać wartości zalecanych przez producenta.

Manometr należy montować w pozycji pionowej z tarczą skierowaną do obserwatora. Odchylenie od pionu nie może przekraczać 30 stopni. Takie ustawienie zapewnia prawidłowe działanie mechanizmu pomiarowego i czytelność wskazań.

W instalacjach z pulsacjami ciśnienia konieczne jest zastosowanie tłumika drgań. Element ten chroni delikatny mechanizm przed uszkodzeniem. Dodatkowo wygładza on wahania wskazań, ułatwiając odczyt.

Zawór odcinający pod manometrem umożliwia jego wymianę bez opróżniania całej instalacji. Trójnik manometrowy z zaworem i odpowietrznikiem stanowi kompletne rozwiązanie. Takie zestawy przyspieszają montaż i ułatwiają serwisowanie.

Regularna kontrola wizualna manometru pozwala wykryć wczesne oznaki zużycia. Pęknięta szyba, zaparowana tarcza lub uszkodzona wskazówka sygnalizują potrzebę wymiany. Czytelność podziałki i ostrość wskazań również wymagają systematycznej oceny.

Czyszczenie tarczy należy wykonywać miękką szmatką zwilżoną wodą z mydłem. Unikać należy środków chemicznych, które mogą uszkodzić nadruk. Szyba wymaga szczególnej ostrożności podczas czyszczenia, aby uniknąć zarysowań.

Sprawdzenie dokładności wskazań powinno odbywać się co 12 miesycy w przypadku zastosowań krytycznych. Porównanie z wzorcowym manometrem lub kalibratorem pozwala określić rzeczywisty błąd pomiaru. Te urządzenia pomiarowe wymagają profesjonalnej kalibracji.

Wymiana manometru staje się konieczna przy przekroczeniu dopuszczalnego błędu pomiarowego. Uszkodzenia mechaniczne wskazówki lub tarczy również dyskwalifikują przyrząd. Przecieki w korpusie stanowią bezwzględną przesłankę do wymiany.

Przechowywanie zapasowych manometrów wymaga zachowania odpowiednich warunków. Suche pomieszczenie o stabilnej temperaturze chroni przed korozją i kondensacją. Oryginalne opakowania zapewniają ochronę przed uszkodzeniami mechanicznymi podczas transportu i magazynowania.