Physical Address

304 North Cardinal St.

Dorchester Center, MA 02124

Physical Address

304 North Cardinal St.

Dorchester Center, MA 02124

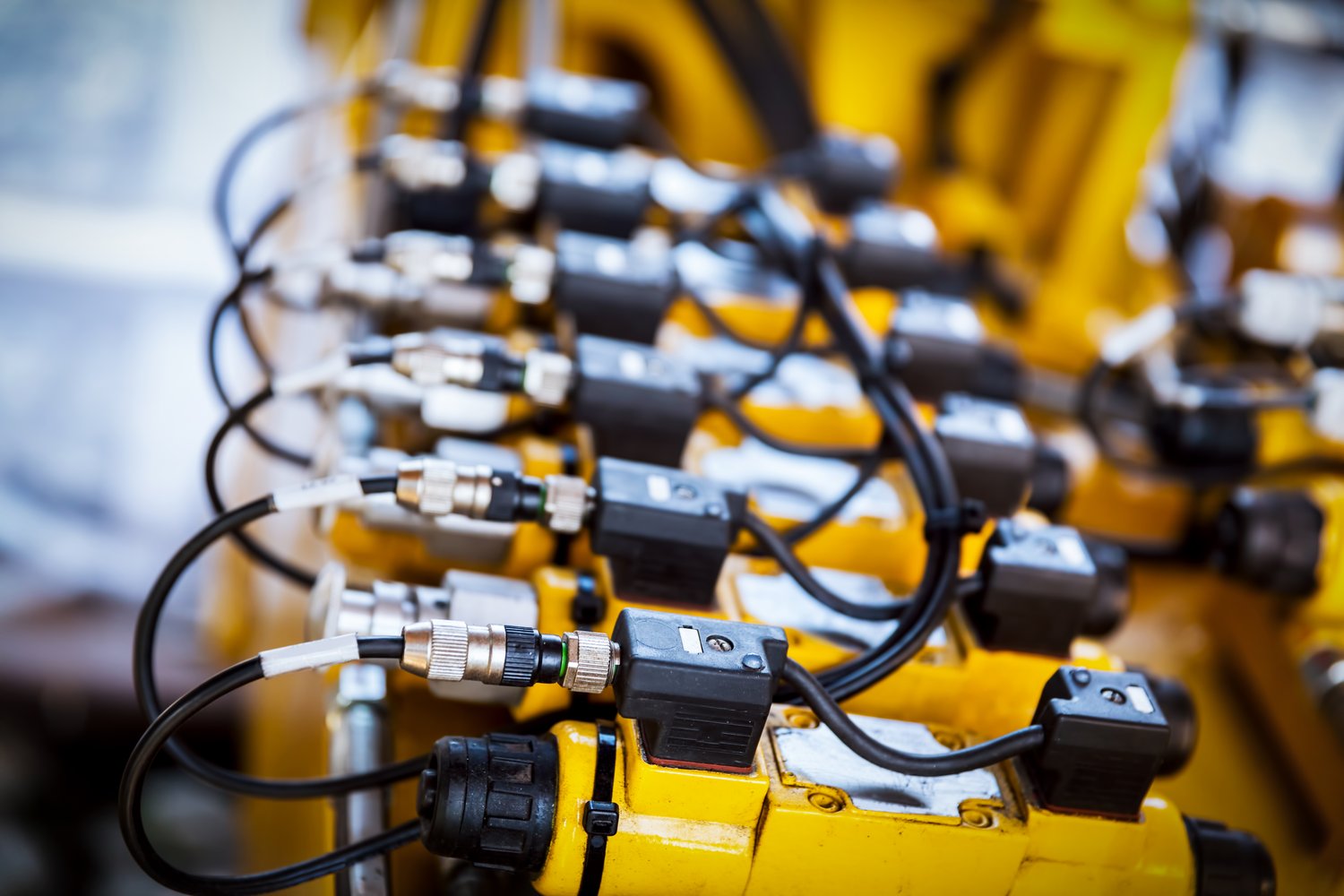

Wyobraź sobie fabrykę, w której każda maszyna i urządzenie współpracują ze sobą w idealnej harmonii, dostosowując się do zmiennych warunków i optymalizując produkcję w czasie rzeczywistym. To nie jest wizja odległej przyszłości, lecz rzeczywistość, jaką umożliwia integracja systemów automatyki w obiektach przemysłowych. Dzięki nowoczesnym technologiom coraz więcej firm decyduje się na automatyzację swoich procesów, co przekłada się na wzrost efektywności i bezpieczeństwa.

Dla każdego, kto chce być na bieżąco z przyszłością przemysłu, zrozumienie mechanizmów i korzyści płynących z integracji systemów automatyki jest nie do przecenienia. Zapraszamy do zgłębienia tematu i odkrycia, jak te innowacje mogą zrewolucjonizować branżę produkcyjną.

Integracja systemów automatyki w obiektach przemysłowych przynosi liczne korzyści. Jednym z najważniejszych aspektów jest poprawa wydajności produkcji. Zintegrowane systemy umożliwiają efektywniejsze zarządzanie procesami produkcyjnymi, co przekłada się na szybszy czas realizacji zadań oraz mniejszą ilość przestojów.

Kolejną istotną zaletą jest redukcja kosztów operacyjnych. Automatyzacja zmniejsza potrzebę interwencji człowieka w rutynowe procesy, co pozwala zaoszczędzić na kosztach pracy i surowców. Przyczynia się również do minimalizacji awarii, co z kolei obniża koszty napraw i przestojów.

Co więcej, integracja systemów automatyki wpływa na zwiększenie bezpieczeństwa pracy. Dzięki monitorowaniu procesów w czasie rzeczywistym oraz możliwości szybkiego reagowania na nieprawidłowości, ryzyko wypadków ulega znacznemu zmniejszeniu. Integracja technologii automatyki wspiera także analizę danych, co pomaga w opracowywaniu strategii zapobiegających sytuacjom awaryjnym.

Automatyzacja przemysłowa rozwija się w szybkim tempie, a nowoczesne technologie stają się fundamentem dla skutecznej integracji systemów automatyki. Jedną z takich technologii jest Internet Rzeczy (IoT), który pozwala na połączenie i komunikację między urządzeniami oraz monitorowanie ich pracy w czasie rzeczywistym. IoT usprawnia zarządzanie produkcją i umożliwia lepsze wykorzystanie danych.

Innym ważnym elementem automatyki przemysłowej są systemy SCADA (Supervisory Control and Data Acquisition). Umożliwiają one zdalne sterowanie oraz zbieranie danych z procesów przemysłowych. Dzięki systemom SCADA, można efektywnie zarządzać złożonymi procesami technologicznych i utrzymywać je na optymalnym poziomie.

Zastosowanie sztucznej inteligencji (AI) w analizie danych to coraz bardziej istotny element automatyki przemysłowej. Dzięki AI możliwa jest dokładniejsza analiza danych, prognozowanie i optymalizacja procesów produkcyjnych. Algorytmy uczenia maszynowego pomagają przewidywać potencjalne awarie i modyfikować parametry produkcji w celu maksymalizacji efektywności.

Implementacja zintegrowanych systemów automatyki w obiektach przemysłowych to kluczowy etap w modernizacji infrastruktury produkcyjnej.

Aby skutecznie wdrożyć tego typu technologie, niezbędne jest przygotowanie szczegółowego planu działania obejmującego etapy planowania, testowania oraz zapewnienia jakości.

Planowanie to pierwszy i najważniejszy element strategii wdrożenia.

Rzetelne określenie celów biznesowych oraz technicznych umożliwia precyzyjne dopasowanie technologii do specyficznych potrzeb przedsiębiorstwa.

Warto również uwzględnić przyszłościowy rozwój i potencjalne skalowanie systemów.

Testowanie odgrywa kluczową rolę w zapewnieniu stabilności i funkcjonalności nowych rozwiązań.

Należy przeprowadzić szczegółowe testy, które pomogą wychwycić ewentualne problemy i umożliwią ich korektę przed uruchomieniem systemu na pełną skalę.

Testy powinny być wieloaspektowe i obejmować zarówno aspekty techniczne, jak i operacyjne.

Retencja jakości to kolejny kluczowy element wdrożenia.

Pełne skupienie na jakości procesu implementacji zapewnia nie tylko płynność działania wdrożonych systemów, ale również minimalizuje ryzyko przestojów i awarii.

Wdrożenie procedur regularnej kontroli jakości i audytów systemów może znacząco poprawić ich niezawodność.

Efektywne zarządzanie ryzykiem podczas integracji systemów automatyki w obiektach przemysłowych jest kluczowe dla zapewnienia pomyślnej realizacji projektów.

Nieprzewidziane problemy mogą prowadzić do opóźnień, przekroczenia kosztów lub utraty wydajności, dlatego identyfikacja i ocena potencjalnych zagrożeń jest priorytetem.

Jedną z powszechnie stosowanych strategii jest przeprowadzenie analizy FMEA (Failure Mode and Effects Analysis), która pozwala na wcześniejsze wykrywanie i zrozumienie możliwych awarii oraz ich skutków.

Dzięki temu można opracować plany awaryjne i wdrożyć środki zapobiegawcze.

Kolejną techniką jest zarządzanie zmianą.

Wprowadzenie nowych systemów automatyki wymaga nie tylko technicznego, ale również organizacyjnego przygotowania.

Przeprowadzanie szkoleń dla personelu oraz dokumentowanie procesów i procedur minimalizuje ryzyko błędów ludzkich i zwiększa efektywność wdrożeń.

Wreszcie, regularna weryfikacja systemów poprzez audyty i monitorowanie zapewnia, że zintegrowane systemy działają zgodnie z oczekiwaniami.

Stworzenie harmonogramu regularnych przeglądów pomaga szybko reagować na wszelkie nieprawidłowości.

Integracja systemów automatyki w przemyśle stoi przed znacznymi wyzwaniami i jednocześnie otwiera nowe możliwości. W świetle dynamicznie rozwijającej się technologii, przyszłość automatyki przemysłowej niesie za sobą szereg innowacji. Jednym z najważniejszych trendów jest zwiększająca się rola Internetu Rzeczy (IoT) oraz jego zastosowania w automatyzacji procesów produkcyjnych. Połączenie urządzeń w inteligentne sieci pozwala na lepszą analizę danych, co wpływa na optymalizację procesów produkcyjnych.

Zarówno systemy SCADA, jak i nowe formy sztucznej inteligencji są coraz częściej wdrażane w przemyśle. Dzięki AI możliwe jest nie tylko monitorowanie, ale i przewidywanie ewentualnych awarii, co znacząco zwiększa efektywność produkcji. Przemysł 4.0, a w przyszłości Przemysł 5.0, stanie się kluczowym aspektem w tworzeniu pozycji konkurencyjnej dla wielu przedsiębiorstw.

Istotnym kierunkiem rozwoju są także technologie chmurowe, które pozwalają na zdalne zarządzanie systemami automatyki. Dzięki nim firmy mogą redukować koszty związane z infrastrukturą IT, jednocześnie zwiększając elastyczność i szybkość reakcji na zmieniające się warunki rynkowe.

W kontekście zrównoważonego rozwoju, integracja systemów automatyki będzie musiała także odpowiedzieć na potrzeby ekologiczne. Technologie pozwalające na zmniejszenie zużycia energii w procesach produkcyjnych oraz implementacja systemów zarządzania zasobami zrobią się coraz ważniejsze.

Podsumowując, przemyślane wdrożenia technologii IoT, AI oraz rozwiązań chmurowych w automatyce przemysłowej będą kluczem do sukcesu w przyszłości. Firmy muszą inwestować w innowacje, aby sprostać rosnącym oczekiwaniom rynku i jednocześnie zwiększać wydajność oraz redukować koszty produkcji.

Integracja systemów automatyki przynosi wyższą wydajność produkcji, redukcję kosztów oraz poprawę bezpieczeństwa w zakładach przemysłowych.

System SCADA to nadzór i akwizycja danych, umożliwiający monitorowanie i kontrolę procesów przemysłowych z poziomu centralnego.

Tak, IoT umożliwia integrację urządzeń z siecią, co pozwala na zdalne monitorowanie i optymalizację procesów produkcyjnych.

Wdrażanie systemów obejmuje planowanie, testowanie oraz utrzymanie jakości, które są kluczowe dla sukcesu projektu.

Największe ryzyko to błędy implementacji i problemy z kompatybilnością, które można ograniczyć poprzez odpowiednie testowanie i planowanie.

Przyszłość to rozwój technologii AI i większa automatyzacja, które pozwolą na jeszcze efektywniejsze zarządzanie procesami przemysłowymi.