Physical Address

304 North Cardinal St.

Dorchester Center, MA 02124

Physical Address

304 North Cardinal St.

Dorchester Center, MA 02124

Stojąc u progu rewolucji 4.0, przemysł ciągle czerpie z doświadczeń i maszyn, które są jego kręgosłupem. Wśród nich tokarka, niezmiennie od lat, stanowi fundament obróbki skrawaniem. Zrozumienie kluczowych aspektów zastosowania, wyboru i obsługi tego wszechstronnego narzędzia jest niezbędne dla każdego, kto pragnie usprawnić i optymalizować procesy produkcyjne. Zapraszamy do zgłębienia tajników pracy z tokarką, która nieprzerwanie kształtuje oblicze nowoczesnego przemysłu.

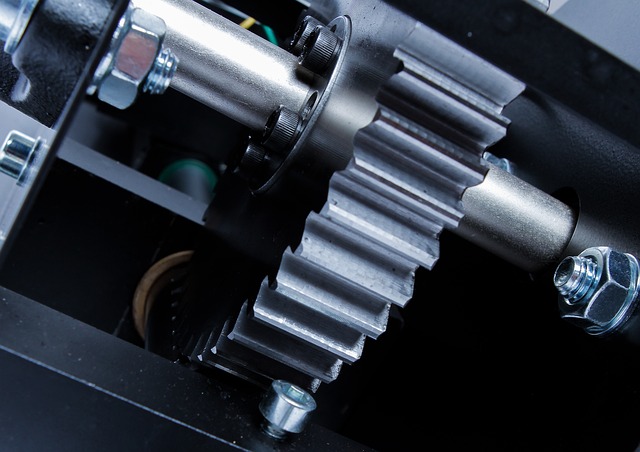

Użycie tokarki w przemyśle jest niezwykle rozległe, co wynika zarówno z jej wszechstronności, jak i precyzji obróbki. Możemy wyróżnić kilka sektorów, w których narzędzia tokarskie odgrywają kluczową rolę. Pierwszym z nich jest przemysł motoryzacyjny, gdzie tokarki są wykorzystywane do produkcji elementów silników, układów hamulcowych czy skrzyń biegów. Dzięki możliwości precyzyjnego kształtowania detali, tokarki są niezastąpione w produkcji części o wysokich wymaganiach tolerancyjnych.

Kolejnym sektorem, w którym tokarka jest niezastąpiona, jest przemysł lotniczy i kosmiczny. Ze względu na ekstremalne warunki pracy komponentów, wymagana jest najwyższa precyzja i jakość wykonania, co gwarantują nowoczesne narzędzia tokarskie. Również w przemyśle energetycznym, zarówno w produkcji komponentów do elektrowni konwencjonalnych jak i odnawialnych źródeł energii, tokarki służą do kształtowania precyzyjnych elementów o dużej skali.

Wybór odpowiedniej tokarki jest kluczowym elementem procesu optymalizacji produkcji. Pierwszym kryterium, które powinno być brane pod uwagę, jest rodzaj obrabianych materiałów. Nie wszystkie tokarki są zdolne do efektywnego i precyzyjnego obrabiania każdego rodzaju surowca, dlatego niezbędne jest dokładne zidentyfikowanie potrzeb produkcyjnych.

Kolejnym istotnym aspektem jest wielkość obrabianych elementów. Tokarki różnią się między sobą pod względem wielkości przekroju, długości roboczej czy średnicy toczenia. Wybierając maszynę, warto zwrócić uwagę na jej parametry techniczne – powinny one być dostosowane do wymiarów obrabianych detali.

Ergonomia i łatwość obsługi to następne ważne kryteria wyboru tokarki. Dobrze zaprojektowana maszyna powinna umożliwiać łatwy dostęp do wszystkich jej elementów, co znacznie ułatwia obsługę oraz skraca czas potrzebny na realizację zadań produkcyjnych. Nie można także zapominać o bezpieczeństwie pracy – tokarka powinna być wyposażona w odpowiednie zabezpieczenia.

Na koniec, warto zwrócić uwagę na aspekt ekonomiczny. Wybór tokarki to inwestycja na lata, dlatego warto zwrócić uwagę na jej jakość wykonania, trwałość oraz koszty eksploatacji. Przy wyborze maszyny warto skonsultować się z ekspertami lub skorzystać z rekomendacji dostawców, którzy mają doświadczenie w branży.

Obsługa tokarki wymaga nie tylko odpowiedniej wiedzy technicznej, ale również przestrzegania podstawowych zasad bezpieczeństwa. Pierwszym krokiem jest właściwe przygotowanie maszyny do pracy. Użytkownik powinien upewnić się, że wszystkie narzędzia są właściwie zamontowane, a materiał do obróbki jest prawidłowo zamocowany i zabezpieczony. Dodatkowo, należy pamiętać o regularnym czyszczeniu tokarki, aby uniknąć nagromadzenia skrawków materiału, które mogą prowadzić do awarii.

Drugim, niezwykle istotnym aspektem, jest odpowiednie ubranie operatora maszyny. Użytkownik powinien unikać luźnej odzieży, która może zahaczyć o ruchome części tokarki, a długie włosy powinny być zabezpieczone. Konieczne jest również użycie odpowiednich środków ochrony osobistej, takich jak okulary ochronne, rękawice i obuwie robocze.

W trakcie pracy z tokarką niezwykle ważne jest przestrzeganie zasad bezpiecznej obsługi. Operator powinien zawsze zwracać uwagę na pracę maszyny, nie zostawiać jej bez nadzoru podczas obróbki i wyłączać po zakończeniu pracy. Wszelkie nieprawidłowości w działaniu tokarki powinny być natychmiast zgłaszane i naprawiane.

Na koniec, nie można zapomnieć o przestrzeganiu zasad BHP podczas obsługi tokarki. Regularne szkolenia z zakresu bezpieczeństwa i higieny pracy są niezbędne dla każdego operatora. Pamiętajmy, że bezpieczeństwo jest najważniejsze, zarówno dla operatora, jak i dla efektywności procesów produkcyjnych.

W codziennej eksploatacji tokarek, operatorzy często napotykają problemy związane z nieprawidłowym mocowaniem detalu lub narzędzia skrawającego. Takie sytuacje mogą prowadzić do wibracji, niedokładności obróbki oraz uszkodzeń mechanicznych. Aby zapobiec tym problemom, niezbędne jest staranne sprawdzenie i regulacja mechanizmów mocujących oraz stosowanie odpowiednich procedur montażowych. Działania te znacząco zwiększają precyzję i stabilność procesu obróbczego.

Drugim z najczęstszych problemów jest zużycie narzędzi skrawających, które bezpośrednio wpływa na jakość wykonywanych elementów oraz efektywność pracy tokarki. Regularna kontrola stanu narzędzi, właściwy dobór parametrów skrawania oraz stosowanie odpowiednich smarów i chłodziw, pozwala na wydłużenie ich żywotności i minimalizację przestojów produkcyjnych związanych z wymianą czy ostrzeniem.

W obliczu ciągłej ewolucji technologicznej, branża tokarska doświadcza znaczącej metamorfozy, wprowadzając innowacje, które zmieniają standardy produkcji. Automatyzacja procesów to nie tylko trend, ale także konieczność, która pozwala zwiększyć wydajność i precyzję obróbki. Współczesne tokarki są wyposażone w zaawansowane systemy CNC, które oferują nie tylko automatyzację, ale także możliwość samodzielnej optymalizacji procesów skrawania w czasie rzeczywistym.

Technologie ekologiczne zyskują na znaczeniu również w przemyśle tokarskim, gdzie nowe modele maszyn są projektowane tak, aby zmniejszyć zużycie energii i surowców. Kolejnym krokiem w stronę zrównoważonego rozwoju jest stosowanie ekologicznych smarów i płynów chłodzących, które nie tylko chronią środowisko, ale również poprawiają warunki pracy operatorów.

Oprócz ekologii i automatyzacji, w branży tokarskiej coraz większą rolę odgrywa integracja z systemami Przemysłu 4.0. Tokarki są łączone w inteligentne sieci produkcyjne, które umożliwiają zdalne monitorowanie i analizę danych, co prowadzi do optymalizacji całego łańcucha wartości i przyczynia się do większej elastyczności w produkcji seryjnej i jednostkowej.

Kolejnym przełomem są zaawansowane materiały konstrukcyjne używane w budowie nowoczesnych tokarek, które nie tylko zwiększają ich trwałość, ale także pozwalają na pracę z większymi prędkościami skrawania i obciążeniami. W konsekwencji, możliwe jest uzyskanie wyższej jakości obróbki przy jednoczesnym skróceniu czasu produkcji.

W erze przemysłu 4.0, tokarka pozostaje nieodzownym narzędziem w arsenale każdego zakładu produkcyjnego. Jej wszechstronność i precyzja są kluczowe dla jakości i efektywności produkcji. Zachęcamy do pogłębienia wiedzy na temat tokarek, aby jeszcze lepiej zrozumieć ich potencjał i maksymalizować korzyści płynące z ich użytkowania. Nie zapominajmy, że ciągłe doskonalenie umiejętności obsługi tokarek oraz świadomy wybór odpowiednich maszyn to inwestycja, która przekłada się na sukces w dynamicznie rozwijającym się sektorze przemysłowym. Niech każdy kolejny projekt będzie okazją do wykorzystania pełni możliwości, jakie oferuje tokarka, a zdobyta wiedza niech prowadzi do innowacji i doskonałości w każdym detalu.